انواع آلیاژهای آلومینیوم و خواص و کاربردهای آن ها

379 بازدید

پیش از اینکه انواع آلیاژهای آلومینیوم را معرفی کنیم ابتدا به طور مختصر به معرفی فلز آلومینیوم می پردازیم. آلومینیوم نخستین بار در سال 1825 تولید شد. این فلز حدود 8 درصد قشر بیرونی زمین را تشکیل می دهد. از نظر تولید، دومین عنصر پس از آهن است. سنگ معدن آلومینیوم بوکسیت است که شامل اکسید آلومینیوم هیدراته و چندین اکسید دیگر است. پس از شستن این سنگ معدن برای پاکسازی از خاک رس و بقیه موارد، به صورت پودر آسیاب شده و برای برطرف کردن ناخالصی ها با سدیم هیدروکسید عملیات می شود. اکسید آلومینوم که به نام آلومینا شناخته می شود، از این محلول استخراج شده و سپس در یک حمام سدیم فلوراید و آلومینیوم فلوراید مذاب حل می شود.

این مخلوط در ادامه الکترولیز می شود. فلز آلومینیوم در قطب منفی یعنی کاتد رسوب کرده و اکسیژن در آند آزاد می شود. آلومینیوم خالص تجاری تا 99.99 درصد آلومینیوم دارد و در صنعت به آلومینیوم 4 نه معروف است. فرایند تولید آلومینیوم برق زیادی مصرف می کند و روی قیمت آن اثر زیادی دارد.

عواملی که باعث شده از آلومینیوم و آلیاژهای آن در صنعت استفاده شود، به شرح زیر هستند:

- نسبت استحکام به وزن بالا

- مقاومت بالا در برابر خوردگی شیمیایی

- ضریب هدایت حرارتی و الکتریکی بالا

- غیر سمی بودن

- شکل پذیری و ماشین کاری آسان

- انعکاس نور و نمای ظاهری

- غیر مغناطیسی بودن

کاربردهای اصلی آلومینیوم و آلیاژهای آن به ترتیب میزان استفاده در صنعت

- قوطی ها، بسته بندی و فویل های آلومینیومی

- ساختمان و انواع سازه ها

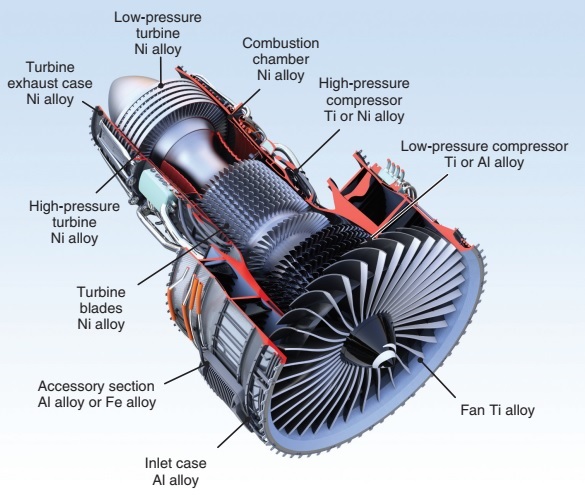

- وسایل حمل و نقل مانند هواپیما، خودروها، دریاپیماها، کاربردهای هوافضا و توربین ها

- کاربردهای الکتریکی مانند هادی های الکتریکی غیرمغناطیسی

- تجهیزات آشپزخانه و لوازم خانگی

همچنین می توان گفت که تمام سیم کشی های انتقال قدرت ولتاژ بالا از آلومینیوم ساخته می شوند. 82 درصد سازه ی هواپیمای بویینگ 747 و 79 درصد هواپیمای بویینگ 757 از آلومینیوم است. در شکل زیر انواع آلیاژهای آلومینیوم که در یک موتور جت به کار رفته نمایش داده شده است.

نام گذاری آلیاژهای آلومینیوم

آلیاژهای آلومینیوم با 4 عدد و یک نماد تمپر که شرایط ماده را نشان می دهد مشخص می شوند. عنصر اصلی آلیاژ با عدد نخست مشخص می شود. سیستم نام گذاری آلیاژهای آلومینیوم به شکل زیر است:

1xxx – آلومینیوم خالص تجارتی: مقاومت به خوردگی بالا، ضریب هدایت الکتریکی و حرارتی بالا، استحکام پایین و غیر قابل عملیات حرارتی

2xxx – مس: نسبت استحکام به وزن بالا، مقاومت به خوردگی پایین، استحکام متوسط، قابل عملیات حرارتی

3xxx – منگنز: کارپذیری خوب، استحکام متوسط، معمولاً قابل عملیات حرارتی نیستند.

4xxx – سیلسیم: دمای ذوب پایین، اکسید خاکستری تیره تا رنگ زغال چوب ایجاد می شود، قابلیت عملیات حرارتی ندارند.

5xxx – منیزیم: مقاومت به خوردگی خوب، قابلیت جوشکاری خوب، استحکام متوسط روبه بالا، غیر قابل عملیات حرارتی

6xxx – منیزیم و سیلسیم: شکل پذیری، جوشکاری و مقاومت به خوردگی خوب، استحکام متوسط، قابل عملیات حرارتی هستند.

7xxx – روی: استحکام متوسط تا خیلی بالا، قابل عملیات حرارتی هستند.

8xxx – عناصر دیگر

عدد دوم در این شیوه نام گذاری، اصلاحات شامل تغییر ترکیب شیمیایی و تغییرات کریستالی را نشان می دهد. همچنین در گروه 1xxx، اعداد دوم و سوم نشان دهنده حداقل مقدار آلومینیوم در آلیاژ است. برای مثال در آلیاژ 1090 حداقل درصد آلومینیوم برابر 99.90 درصد است. در گروه های دیگر، اعداد سوم و چهارم آلیاژهای مختلف در همان گروه را نشان داده و مشخصه ی عددی ندارند.

خواص مهمترین آلیاژهای آلومینیوم در دمای اتاق

| آلیاژ | نوع تمپر | استحکام کششی (MPa) | استحکام تسلیم (MPa) | افزایش طول نسبی در 50mm (درصد) |

| 1100(A91100) | O | 90 | 35 | 35-45 |

| 1100 | H14 | 125 | 120 | 9-20 |

| 2024(A92024) | O | 190 | 75 | 20-22 |

| 2024 | T4 | 470 | 325 | 19-20 |

| 3003 (A93003) | O | 110 | 40 | 30-40 |

| 3003 | H14 | 150 | 145 | 8-16 |

| 5052 (A95052) | O | 190 | 90 | 25-30 |

| 5052 | H34 | 260 | 215 | 10-14 |

| 6061 (A96061) | O | 125 | 55 | 25-30 |

| 6061 | T6 | 310 | 275 | 12-17 |

| 7075 (A97075) | O | 230 | 105 | 16-17 |

| 7075 | T6 | 570 | 500 | 11 |

علائم تمپر کردن برای آلومینیوم ریخته گری شده و آلومینیوم کارشده به صورت زیر است:

- F- تولید کارخانه ای ( با سردکاری، گرم کاری یا ریخته گری)

- O- بازپخت شده ( از حالت سردکاری یا ریخته گری)

- H- کرنش سخت شده با سردکاری ( محصولات کار شده)

- T- عملیات حرارتی شده

- W- با محلول جامد عمل آمده ( تمپر ناپایدار)

| آلیاژ | مقاومت به خوردگی | قابلیت ماشین کاری | قابلیت جوشکاری |

| 1100 | A | C-D | A |

| 2024 | C | B-C | B-C |

| 3003 | A | C-D | A |

| 5052 | A | C-D | A |

| 6061 | B | C-D | A |

| 7075 | C | B-D | D |

درجه A نشان دهنده عالی و درجه D نشان دهنده ی ضعیف است.

برخی از کاربردهای مهترین آلیاژهای آلومینیوم

- آلیاژ 1100: ورق فلزکاری، ظروف توخالی، قوطی ها

- آلیاژ 2024: چرخ های خودرو، سازه های هواپیما

- آلیاژ 3003: لوازم آشپزی، تجهیزات شیمیایی، دیگ های بخار، سخت افزار، مخازن ذخیره

- آلیاژ 5052: ورق فلزکاری، لوله های هیدرولیک، استفاده در اتوبوس و کامیون

- آلیاژ 6061: سازه های پردوام با مقاومت خوردگی بالا، سازه های کامیون ها و کشتی ها، مبلمان، لوله کشی ها، نرده های پل ها، لوله های هیدرولیک

- آلیاژ 7075: سازه های هواپیما، کلیدها، اتصالات هیدرولیک

آلومینیوم متخلخل

در سال های اخیر بلوکه های آلومینیومی تولید شده که از 70 تا 90 درصد پودر آلومینیوم تشکیل شده و بقیه آن اپوکسی رزین بوده و آسان تر ماشین کاری می شوند و قابلیت اتصال با چسب را نیز دارند. این بلوکه ها 37 درصد سبک تر از آلومینیوم توپر هستند تخلخل یکنواختی دارند. این خاصیت در مواردی که نیاز است تا خلأ یا فشار جزئی حفظ شود، به کار می رود. از این کاربرد برای فیکسچرهای مونتاژ و اتوماسیون و شکل دهی در خلأ استفاده می شود.

منبع:

Manufacturing engineering and technology

Author(s): Serope Kalpakjian; Steven R. Schmid

هیچ دیدگاهی نوشته نشده است.